洗濯機製造分野において、コアコンポーネントである内槽は、洗濯機の性能と寿命に直接影響します。内槽シート用プレス金型の技術革新は、内槽製造プロセスの進歩を促進しただけでなく、洗濯機メーカーが設備を選択する際のより多くの検討事項を提供しました。この記事では、洗濯機内槽シート用プレス金型の進化について詳しく紹介し、コストや効率などの側面からプレス金型を選択する際の参考情報を提供します。

I. 初期の単工程金型:シンプルさと実用性で基盤を築く

洗濯機内槽の初期生産段階では、単工程金型が主流でした。これらの金型は構造が単純で、プレスの一行程で純粋な打ち抜き、ブランキング、曲げなど、1つのプレス加工しか完了できません。打ち抜き加工を例にとると、金型には打ち抜き用のパンチとダイしかありません。金属シートをダイの上に置き、プレスがパンチを下降させて必要な穴を打ち抜きます。

コストの面で

単工程金型は、設計と製造コストが低いです。シンプルな単工程金型一式は通常、5,000〜30,000元です。対応する通常のプレスも手頃な価格で、一般的に100,000〜300,000元の範囲です。初期の設備投資が少ないため、資金が限られている中小企業に適しています。

効率の面で

生産効率は非常に低いです。内槽を完成させるには複数の工程が必要なため、各工程で金型を交換し、ワークを移動させる必要があります。単一のデバイスの1時間あたりの出力は通常50〜100個です。さらに、工程間の位置決め誤差の蓄積により、内槽の寸法精度が悪くなり、スクラップ率が高くなります(一般的に3%〜5%)。たとえば、初期の洗濯機内槽の撥水穴と洗濯リブは、異なる金型で別々に打ち抜く必要があり、効率が低いだけでなく、穴とリブの相対的な位置ずれも大きくなりました。

II. 複合金型:初期の効率改善のためにプロセスを統合

技術の発展に伴い、複合金型が登場しました。これらは、プレスの1行程で複数のプレス加工を同時に完了できます。たとえば、ブランキングと打ち抜きの複合、絞り加工と打ち抜きの複合などです。洗濯機内槽の底部の加工を例にとると、複合金型は1回のプレス加工でブランキングと底部の打ち抜きを完了し、ワークの取り扱いと再配置の操作を減らすことができます。

コストの面で

複合金型は構造が複雑で、設計と製造が難しいため、コストは単工程金型よりもはるかに高くなります。複合金型一式は約50,000〜150,000元で、対応する中精度プレスは300,000〜800,000元の範囲です。全体の初期投資は、単工程金型の組み合わせよりも高くなりますが、プログレッシブ金型の組み合わせよりも低くなります。

効率の面で

単工程金型と比較して、複合金型は生産効率を大幅に向上させます。単一のデバイスの1時間あたりの出力は150〜300個に達し、生産サイクルが大幅に短縮されます。複数の工程を同じ金型で完了するため、ワークの位置決めが正確で、寸法精度が大幅に向上し、スクラップ率が1%〜3%に削減されます。ただし、複合金型が故障すると、メンテナンスの難易度とダウンタイムが大幅に増加し、生産の進捗に影響を与える可能性があります。

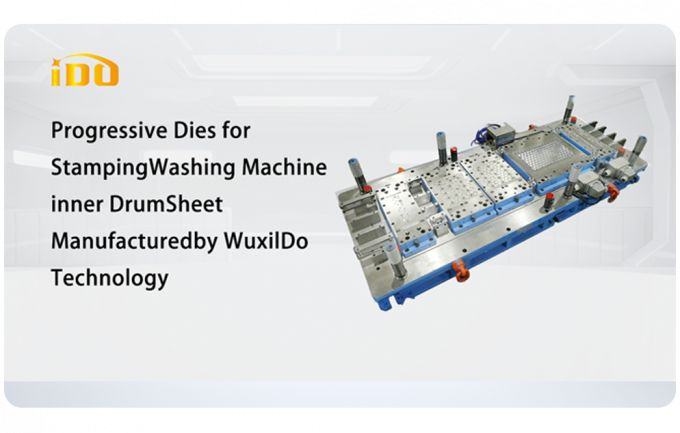

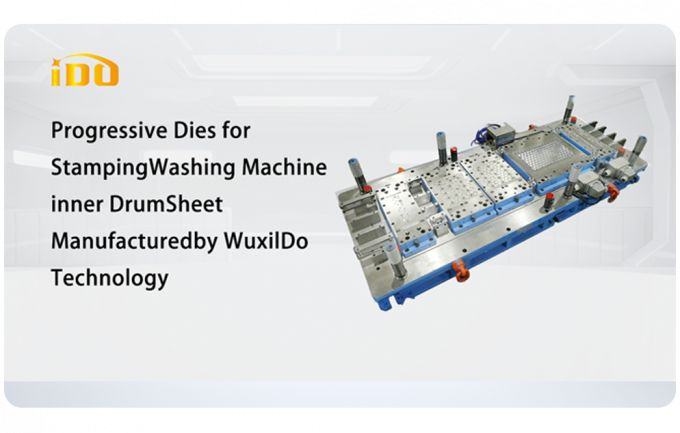

III. プログレッシブ金型:効率的な大量生産のための連続プレス加工

プログレッシブ金型(連続金型)の登場は、洗濯機内槽の生産モードを完全に変えました。これらは、ブランク供給方向に沿って複数のステーションを備えており、異なるステーションがプレスの1行程で複数のプレス加工を順次完了できます。内槽壁ブランクの加工を例にとると、プログレッシブ金型は、打ち抜き、トリミング、リブプレスなどのプロセスを順次完了し、連続自動生産を実現します。

コストの面で

プログレッシブ金型は、莫大な初期投資が必要です。高精度プログレッシブ金型一式は通常500,000元です。プレス精度、安定性、自動化に対する非常に高い要件があります。ただし、長期的な大量生産の観点から見ると、製品あたりの金型割り当てコストは徐々に減少します。

効率の面で

プログレッシブ金型は生産効率を大幅に向上させ、1分あたり数十回または数百回のプレス速度を実現します。単一のデバイスの1時間あたりの出力は500〜1,000個に達し、大規模な大量生産に適しています。同時に、精密供給装置と金型位置決めシステムにより、内槽の寸法精度は±0.1mm以上に達し、良好な製品の一貫性が保証されます。さらに、プログレッシブ金型は材料利用率を効果的に向上させることができ、一般的に単工程金型よりも5%〜10%高いため、生産コストを削減できます。IV. プレス金型を選択する際の考慮事項

(I) 生産規模

少量生産:通常のプレスと組み合わせた単工程金型とシンプルな複合金型は、ニーズを満たすことができます。設備投資が少なく、金型の交換が柔軟であるため、新製品の試作や小ロット生産に適しています。単工程金型の組み合わせは、月間数千個の出力需要を満たすことができ、複合金型の組み合わせは、月間10,000〜30,000個の処理が可能です。

中量生産:中精度プレスと組み合わせた複合金型の方が適切です。一定の生産効率を確保しながら、コストを抑えることができます。月間30,000〜100,000個の出力需要を満たすことができます。

大量生産:効率的で安定した大規模生産を実現するには、プログレッシブ金型を高速、高精度自動プレスと組み合わせる必要があり、月間100,000個以上の出力需要を満たすことができます。

(II) 製品の精度要件

通常の精密製品:精度要件が±0.3mm以上の製品には、通常の精密プレスと組み合わせた複合金型またはプログレッシブ金型で要件を満たすことができます。

高精度製品:ハイエンド洗濯機内槽など、精度要件が±0.1mm以下の製品には、高精度プログレッシブ金型と精密プレスが必要であり、プレスのスライダー精度、平行度、その他の指標が対応する基準を満たす必要があります。

(III) コスト予算

設備購入コスト:単工程金型と通常のプレスが最もコストが低く、初期投資は約100,000〜300,000元です。複合金型と中精度プレスが次に続き、投資額は300,000〜800,000元です。プログレッシブ金型と高精度自動プレスと組み合わせた自動金型が最もコストが高く、投資額は1,000,000元を超えます。

VI. まとめ

洗濯機内槽シート用プレス金型は、初期の単工程金型から今日の自動金型まで、コストと効率において大きな変化を遂げてきました。単工程金型はコストが低いですが、効率が低く、少量、低精度のニーズに適しています。複合金型は、適度なコストで効率と精度が向上し、中量生産に適しています。プログレッシブ金型は、高効率と高精度ですが、コストが高く、大規模、高精度生産のニーズに適しています。プレス金型を選択する際には、生産規模、製品精度、コスト予算、企業の技術力などの要素を総合的に考慮し、最も適切な設備と金型の組み合わせを選択して、激しい市場競争で優位性を獲得する必要があります。

メッセージは20〜3,000文字にする必要があります。

メッセージは20〜3,000文字にする必要があります。 メールを確認してください!

メールを確認してください!  メッセージは20〜3,000文字にする必要があります。

メッセージは20〜3,000文字にする必要があります。 メールを確認してください!

メールを確認してください!