Dans le domaine de la fabrication des machines à laver, le tambour interne, en tant que composant central, affecte directement les performances et la durée de vie de la machine à laver. L'innovation technologique des matrices d'emboutissage pour les tôles de tambour interne a non seulement favorisé le progrès des processus de fabrication des tambours internes, mais a également fourni davantage de considérations aux fabricants de machines à laver dans le choix des équipements. Cet article présentera en détail l'évolution des matrices d'emboutissage pour les tôles de tambour interne de machines à laver et fournira des références aux clients pour le choix des matrices d'emboutissage en fonction de dimensions telles que le coût et l'efficacité.

I. Matrices à opération unique : poser les bases avec simplicité et praticité

Au début de la production des tambours internes de machines à laver, les matrices à opération unique dominaient. Ces matrices ont une structure simple et ne peuvent effectuer qu'un seul processus d'emboutissage en une seule course de la presse, comme le poinçonnage pur, la découpe ou le pliage. Prenons l'exemple du processus de poinçonnage, la matrice ne comporte qu'un poinçon et une matrice pour le poinçonnage. Une tôle est placée sur la matrice, et la presse entraîne le poinçon vers le bas pour découper les trous requis.

En termes de coût

Les matrices à opération unique ont des coûts de conception et de fabrication faibles. Un ensemble de matrices à opération unique simples coûte généralement entre 5 000 et 30 000 yuans. La presse ordinaire correspondante est également abordable, généralement entre 100 000 et 300 000 yuans. L'investissement initial en équipement est faible, ce qui le rend adapté aux petites entreprises disposant de fonds limités.

En termes d'efficacité

L'efficacité de la production est extrêmement faible. Étant donné qu'un tambour interne nécessite plusieurs processus pour être terminé, les matrices doivent être remplacées et les pièces déplacées entre chaque processus. Le rendement horaire d'un seul appareil est généralement de 50 à 100 pièces. De plus, l'accumulation d'erreurs de positionnement entre les processus entraîne une faible précision dimensionnelle du tambour interne et un taux de rebut élevé, généralement de 3 % à 5 %. Par exemple, les trous hydrofuges et les nervures de lavage sur les premiers tambours internes de machines à laver devaient être estampés sur différentes matrices séparément, ce qui entraînait non seulement une faible efficacité, mais aussi d'importants écarts de position relative entre les trous et les nervures.

II. Matrices combinées : intégrer les processus pour une amélioration initiale de l'efficacité

Avec le développement technologique, les matrices combinées ont émergé. Elles peuvent effectuer plusieurs processus d'emboutissage simultanément en une seule course de la presse au même poste, tels que la combinaison de découpe et de poinçonnage, la combinaison d'emboutissage et de poinçonnage, etc. Prenons l'exemple du traitement du fond du tambour interne de la machine à laver, une matrice combinée peut effectuer la découpe et le poinçonnage du fond en un seul emboutissage, réduisant ainsi le nombre de manipulations et de repositionnements des pièces.

En termes de coût

Les matrices combinées ont une structure complexe et une grande difficulté de conception et de fabrication, leur coût est donc beaucoup plus élevé que celui des matrices à opération unique. Un ensemble de matrices combinées coûte environ 50 000 à 150 000 yuans, et la presse de précision moyenne correspondante varie de 300 000 à 800 000 yuans. L'investissement initial global est plus élevé que celui de la combinaison de matrices à opération unique, mais inférieur à celui de la combinaison de matrices progressives.

En termes d'efficacité

Par rapport aux matrices à opération unique, les matrices combinées améliorent considérablement l'efficacité de la production. Le rendement horaire d'un seul appareil peut atteindre 150 à 300 pièces, et le cycle de production est considérablement raccourci. Étant donné que plusieurs processus sont effectués sur la même matrice, le positionnement des pièces est précis, la précision dimensionnelle est considérablement améliorée et le taux de rebut est réduit à 1 % à 3 %. Cependant, en cas de défaillance d'une matrice combinée, la difficulté de maintenance et les temps d'arrêt augmentent considérablement, ce qui affectera dans une certaine mesure l'avancement de la production.

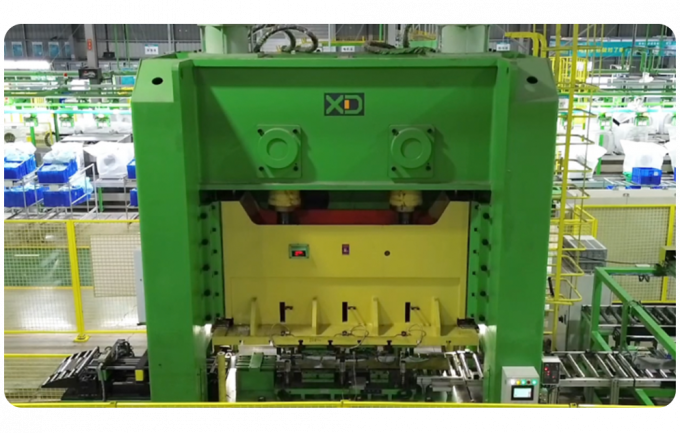

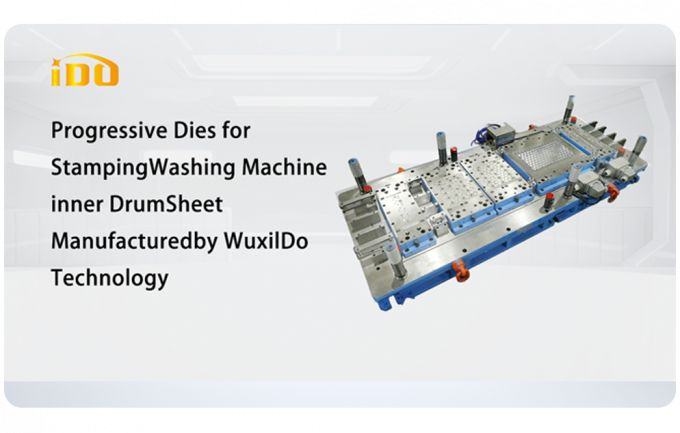

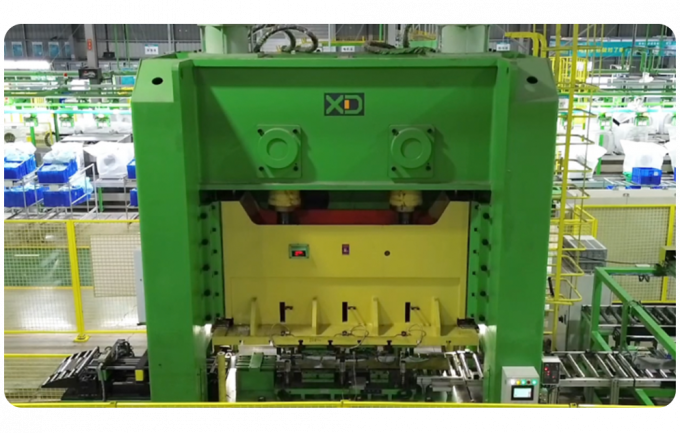

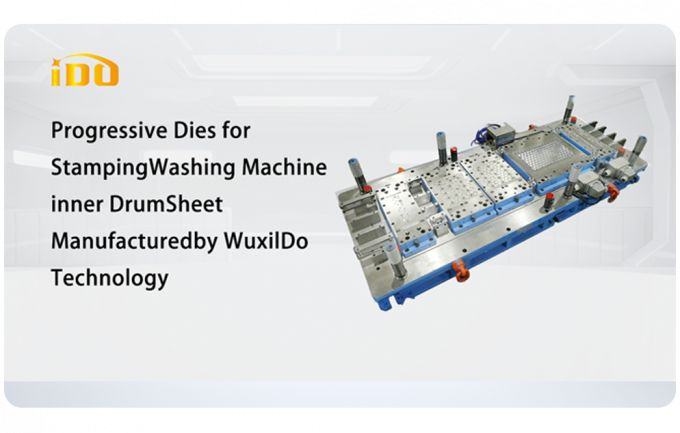

III. Matrices progressives : emboutissage continu pour une production de masse efficace

L'émergence des matrices progressives (matrices continues) a complètement changé le mode de production des tambours internes de machines à laver. Elles sont équipées de plusieurs postes le long de la direction d'alimentation de la tôle, et différents postes peuvent effectuer séquentiellement plusieurs processus d'emboutissage en une seule course de la presse. Prenons l'exemple du traitement des ébauches de parois de tambour interne, les matrices progressives peuvent effectuer séquentiellement des processus tels que le poinçonnage, l'ébarbage et le pressage des nervures, réalisant ainsi une production automatisée continue.

En termes de coût

Les matrices progressives nécessitent un investissement initial énorme. Un ensemble de matrices progressives de haute précision coûte généralement 500 000 yuans. Elles ont des exigences extrêmement élevées en matière de précision, de stabilité et d'automatisation de la presse. Cependant, du point de vue de la production de masse à long terme, le coût d'allocation des matrices par produit diminuera progressivement.

En termes d'efficacité

Les matrices progressives améliorent considérablement l'efficacité de la production, avec des vitesses d'emboutissage de dizaines, voire de centaines de fois par minute. Le rendement horaire d'un seul appareil peut atteindre 500 à 1 000 pièces, ce qui les rend adaptées à la production de masse à grande échelle. En même temps, grâce à des dispositifs d'alimentation de précision et à des systèmes de positionnement de matrices, la précision dimensionnelle du tambour interne peut atteindre ±0,1 mm ou plus, assurant une bonne cohérence du produit. De plus, les matrices progressives peuvent améliorer efficacement l'utilisation des matériaux, qui est généralement de 5 % à 10 % supérieure à celle des matrices à opération unique, réduisant ainsi les coûts de production.IV. Considérations pour le choix des matrices d'emboutissage

(I) Échelle de production

Production en petites séries : Les matrices à opération unique et les matrices combinées simples associées à des presses ordinaires peuvent répondre aux besoins. L'investissement en équipement est faible et le remplacement des matrices est flexible, ce qui les rend adaptées à la production d'essai de nouveaux produits ou à la production de petites commandes. La combinaison de matrices à opération unique peut répondre à la demande de production mensuelle de milliers de pièces, et la combinaison de matrices combinées peut gérer une production mensuelle de 10 000 à 30 000 pièces.

Production en moyennes séries : Les matrices combinées associées à des presses de précision moyenne sont plus appropriées, car elles peuvent garantir une certaine efficacité de production tout en contrôlant les coûts. Elles peuvent répondre à la demande de production mensuelle de 30 000 à 100 000 pièces.

Production en grandes séries : Les matrices progressives doivent être associées à des presses automatisées à grande vitesse et de haute précision pour réaliser une production à grande échelle efficace et stable, ce qui peut répondre à la demande de production mensuelle de plus de 100 000 pièces.

(II) Exigences de précision du produit

Produits de précision ordinaire : Pour les produits avec une exigence de précision de ±0,3 mm ou plus, les matrices combinées ou les matrices progressives associées à des presses de précision ordinaire peuvent répondre aux exigences.

Produits de haute précision : Pour les produits avec une exigence de précision de ±0,1 mm ou moins, tels que les tambours internes de machines à laver haut de gamme, des matrices progressives de haute précision et des presses de précision sont nécessaires, et la précision du coulisseau de la presse, le parallélisme et d'autres indicateurs doivent répondre aux normes correspondantes.

(III) Budget des coûts

Coût d'acquisition de l'équipement : Les matrices à opération unique et les presses ordinaires ont le coût le plus bas, avec un investissement initial d'environ 100 000 à 300 000 yuans. Les matrices combinées et les presses de précision moyenne viennent ensuite, avec un investissement de 300 000 à 800 000 yuans. Les matrices progressives et les matrices automatisées associées à des presses automatisées de haute précision ont le coût le plus élevé, avec un investissement de plus de 1 000 000 yuans.

VI. Résumé

Les matrices d'emboutissage pour les tôles de tambour interne de machines à laver ont subi d'énormes changements en termes de coût et d'efficacité, des premières matrices à opération unique aux matrices automatisées d'aujourd'hui. Les matrices à opération unique ont des coûts faibles mais une faible efficacité, adaptées aux besoins de petites séries et de faible précision. Les matrices combinées ont une efficacité et une précision améliorées avec des coûts modérés, adaptées à la production en moyennes séries. Les matrices progressives ont une efficacité et une précision élevées, mais des coûts élevés, adaptées aux besoins de production à grande échelle et de haute précision. Lors du choix des matrices d'emboutissage, les clients doivent tenir compte de manière globale de facteurs tels que l'échelle de production, la précision du produit, le budget des coûts et la force technique de l'entreprise, et sélectionner l'équipement et la combinaison de matrices les plus adaptés pour gagner un avantage dans la concurrence féroce du marché.

Votre message doit contenir entre 20 et 3 000 caractères!

Votre message doit contenir entre 20 et 3 000 caractères! Merci de consulter vos emails!

Merci de consulter vos emails!  Votre message doit contenir entre 20 et 3 000 caractères!

Votre message doit contenir entre 20 et 3 000 caractères! Merci de consulter vos emails!

Merci de consulter vos emails!