No campo da fabricação de máquinas de lavar, o tambor interno, como um componente central, afeta diretamente o desempenho e a vida útil da máquina de lavar. A inovação tecnológica das matrizes de estampagem para chapas de tambor interno não apenas promoveu o progresso dos processos de fabricação do tambor interno, mas também forneceu mais considerações para os fabricantes de máquinas de lavar na seleção de equipamentos. Este artigo apresentará em detalhes a evolução das matrizes de estampagem para chapas de tambor interno de máquinas de lavar e fornecerá referências para os clientes na escolha de matrizes de estampagem a partir de dimensões como custo e eficiência.

I. Matrizes de Operação Única: Estabelecendo a Base com Simplicidade e Praticidade

No estágio inicial da produção de tambores internos de máquinas de lavar, as matrizes de operação única dominavam. Essas matrizes têm uma estrutura simples e só podem completar um processo de estampagem em um curso da prensa, como perfuração pura, corte ou dobra. Tomando o processo de perfuração como exemplo, a matriz possui apenas um punção e uma matriz para perfurar. Uma chapa de metal é colocada na matriz, e a prensa impulsiona o punção para baixo para cortar os furos necessários.

Em Termos de Custo

As matrizes de operação única têm baixos custos de projeto e fabricação. Um conjunto de matrizes de operação única simples geralmente custa entre 5.000 e 30.000 yuans. A prensa comum correspondente também é acessível, geralmente variando de 100.000 a 300.000 yuans. O investimento inicial em equipamentos é pequeno, tornando-o adequado para pequenas empresas com fundos limitados.

Em Termos de Eficiência

A eficiência da produção é extremamente baixa. Como um tambor interno requer vários processos para ser concluído, as matrizes precisam ser substituídas e as peças precisam ser movidas entre cada processo. A produção horária de um único dispositivo geralmente é de 50 a 100 peças. Além disso, o acúmulo de erros de posicionamento entre os processos leva à baixa precisão dimensional do tambor interno e a uma alta taxa de sucata, geralmente de 3% a 5%. Por exemplo, os furos repelentes de água e as nervuras de lavagem nos primeiros tambores internos de máquinas de lavar precisavam ser estampados em matrizes diferentes separadamente, o que não apenas resultava em baixa eficiência, mas também em grandes desvios de posição relativa entre furos e nervuras.

II. Matrizes Compostas: Integrando Processos para Melhoria Inicial da Eficiência

Com o desenvolvimento tecnológico, as matrizes compostas surgiram. Elas podem completar vários processos de estampagem simultaneamente em um curso da prensa na mesma estação, como combinação de corte e perfuração, combinação de trefilação e perfuração, etc. Tomando o processamento da parte inferior do tambor interno da máquina de lavar como exemplo, uma matriz composta pode completar o corte e a perfuração inferior em uma única estampagem, reduzindo o número de operações de manuseio e reposicionamento da peça.

Em Termos de Custo

As matrizes compostas têm uma estrutura complexa e alta dificuldade de projeto e fabricação, por isso seu custo é muito maior do que o das matrizes de operação única. Um conjunto de matrizes compostas custa aproximadamente 50.000 a 150.000 yuans, e a prensa de média precisão correspondente varia de 300.000 a 800.000 yuans. O investimento inicial geral é maior do que o da combinação de matrizes de operação única, mas menor do que o da combinação de matrizes progressivas.

Em Termos de Eficiência

Em comparação com as matrizes de operação única, as matrizes compostas melhoram significativamente a eficiência da produção. A produção horária de um único dispositivo pode atingir 150 a 300 peças, e o ciclo de produção é bastante encurtado. Como vários processos são concluídos na mesma matriz, o posicionamento da peça é preciso, a precisão dimensional é significativamente aprimorada e a taxa de sucata é reduzida para 1% a 3%. No entanto, uma vez que uma matriz composta falha, a dificuldade de manutenção e o tempo de inatividade aumentam significativamente, o que afetará o progresso da produção em certa medida.

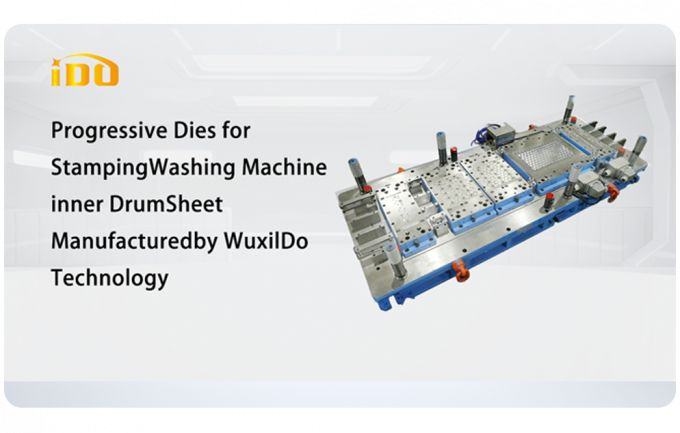

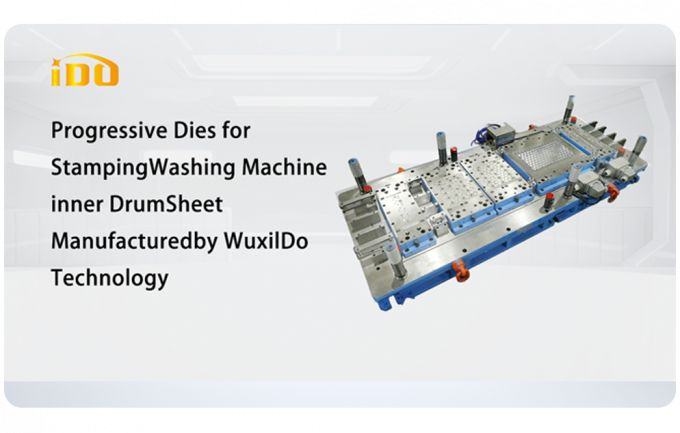

III. Matrizes Progressivas: Estampagem Contínua para Produção em Massa Eficiente

O surgimento das matrizes progressivas (matrizes contínuas) mudou completamente o modo de produção dos tambores internos de máquinas de lavar. Elas são equipadas com várias estações ao longo da direção de alimentação da chapa, e diferentes estações podem completar sequencialmente vários processos de estampagem em um curso da prensa. Tomando o processamento de chapas de parede de tambor interno como exemplo, as matrizes progressivas podem completar sequencialmente processos como perfuração, corte e prensagem de nervuras, realizando a produção automatizada contínua.

Em Termos de Custo

As matrizes progressivas exigem um enorme investimento inicial. Um conjunto de matrizes progressivas de alta precisão geralmente custa 500.000 yuans. Elas têm requisitos extremamente altos para precisão, estabilidade e automação da prensa. No entanto, do ponto de vista da produção em massa a longo prazo, o custo de alocação da matriz por produto diminuirá gradualmente.

Em Termos de Eficiência

As matrizes progressivas melhoram muito a eficiência da produção, com velocidades de estampagem de dezenas ou até centenas de vezes por minuto. A produção horária de um único dispositivo pode atingir 500 a 1.000 peças, tornando-as adequadas para produção em massa em larga escala. Ao mesmo tempo, por meio de dispositivos de alimentação de precisão e sistemas de posicionamento de matrizes, a precisão dimensional do tambor interno pode atingir ±0,1 mm ou superior, garantindo uma boa consistência do produto. Além disso, as matrizes progressivas podem melhorar efetivamente a utilização do material, que geralmente é 5% a 10% maior do quea das matrizes de operação única, reduzindo assim os custos de produção.

IV. Considerações para Escolher Matrizes de Estampagem

(I) Escala de Produção

Produção em pequenos lotes: Matrizes de operação única e matrizes compostas simples combinadas com prensas comuns podem atender às necessidades. O investimento em equipamentos é pequeno e a substituição da matriz é flexível, tornando-as adequadas para a produção de teste de novos produtos ou produção de pequenos pedidos. A combinação de matrizes de operação única pode atender à demanda de produção mensal de milhares de peças, e a combinação de matrizes compostas pode lidar com uma produção mensal de 10.000 a 30.000 peças.

Produção em lotes médios: Matrizes compostas combinadas com prensas de média precisão são mais apropriadas, pois podem garantir uma certa eficiência de produção, controlando os custos. Elas podem atender à demanda de produção mensal de 30.000 a 100.000 peças.

Produção em grandes lotes: As matrizes progressivas devem ser combinadas com prensas automatizadas de alta velocidade e alta precisão para alcançar uma produção em larga escala eficiente e estável, que pode atender à demanda de produção mensal de mais de 100.000 peças.

(II) Requisitos de Precisão do Produto

Produtos de precisão comum: Para produtos com um requisito de precisão de ±0,3 mm ou superior, matrizes compostas ou matrizes progressivas combinadas com prensas de precisão comum podem atender aos requisitos.

Produtos de alta precisão: Para produtos com um requisito de precisão de ±0,1 mm ou inferior, como tambores internos de máquinas de lavar de alta qualidade, são necessárias matrizes progressivas de alta precisão e prensas de precisão, e a precisão do cursor da prensa, o paralelismo e outros indicadores devem atender aos padrões correspondentes.

(III) Orçamento de Custos

Custo de aquisição de equipamentos: Matrizes de operação única e prensas comuns têm o menor custo, com um investimento inicial de cerca de 100.000 a 300.000 yuans. Matrizes compostas e prensas de média precisão vêm em seguida, com um investimento de 300.000 a 800.000 yuans. Matrizes progressivas e matrizes automatizadas combinadas com prensas automatizadas de alta precisão têm o custo mais alto, com um investimento de mais de 1.000.000 yuans.

VI. Resumo

As matrizes de estampagem para chapas de tambor interno de máquinas de lavar sofreram enormes mudanças em custo e eficiência, desde as primeiras matrizes de operação única até as matrizes automatizadas de hoje. As matrizes de operação única têm baixo custo, mas baixa eficiência, adequadas para necessidades de pequenos lotes e baixa precisão. As matrizes compostas melhoraram a eficiência e a precisão com custos moderados, adequadas para produção em lotes médios. As matrizes progressivas têm alta eficiência e precisão, mas altos custos, adequadas para necessidades de produção em larga escala e alta precisão. Ao escolher matrizes de estampagem, os clientes precisam considerar de forma abrangente fatores como escala de produção, precisão do produto, orçamento de custos e força técnica da empresa, e selecionar a combinação de equipamentos e matrizes mais adequada para obter uma vantagem na acirrada competição de mercado.

Por favor verifique seu email!

Por favor verifique seu email! Por favor verifique seu email!

Por favor verifique seu email!  Por favor verifique seu email!

Por favor verifique seu email! Por favor verifique seu email!

Por favor verifique seu email!