Im Bereich der Waschmaschinenherstellung hat die Innentrommel als Kernkomponente direkten Einfluss auf die Leistung und Lebensdauer der Waschmaschine. Die technologische Innovation der Stanzwerkzeuge für Innentrommelbleche hat nicht nur den Fortschritt der Innentrommelherstellungsverfahren gefördert, sondern auch den Waschmaschinenherstellern mehr Überlegungen bei der Geräteauswahl ermöglicht. Dieser Artikel stellt die Entwicklung der Stanzwerkzeuge für Waschmaschinen-Innentrommelbleche detailliert vor und bietet Kunden Referenzen bei der Auswahl von Stanzwerkzeugen unter Gesichtspunkten wie Kosten und Effizienz.

I. Frühe Einzeloperationen: Grundlage durch Einfachheit und Praktikabilität schaffen

In der Frühphase der Herstellung von Waschmaschinen-Innentrommeln dominierten Einzeloperationswerkzeuge. Diese Werkzeuge haben eine einfache Struktur und können nur einen Stanzvorgang in einem Hub der Presse ausführen, wie z. B. reines Stanzen, Ausklinken oder Biegen. Am Beispiel des Stanzvorgangs hat das Werkzeug nur einen Stempel und eine Matrize zum Stanzen. Ein Metallblech wird auf die Matrize gelegt, und die Presse treibt den Stempel nach unten, um die erforderlichen Löcher auszuschneiden.

In Bezug auf die Kosten

Einzeloperationswerkzeuge haben niedrige Konstruktions- und Herstellungskosten. Ein Satz einfacher Einzeloperationswerkzeuge kostet in der Regel zwischen 5.000 und 30.000 Yuan. Die passenden gewöhnlichen Pressen sind ebenfalls erschwinglich und liegen im Allgemeinen zwischen 100.000 und 300.000 Yuan. Die anfängliche Investition in die Ausrüstung ist gering, was sie für kleine Unternehmen mit begrenzten Mitteln geeignet macht.

In Bezug auf die Effizienz

Die Produktionseffizienz ist extrem niedrig. Da eine Innentrommel mehrere Prozesse benötigt, um fertiggestellt zu werden, müssen die Werkzeuge ausgetauscht und die Werkstücke zwischen den einzelnen Prozessen bewegt werden. Der stündliche Ausstoß einer einzelnen Vorrichtung beträgt in der Regel 50–100 Stück. Darüber hinaus führt die Anhäufung von Positionierungsfehlern zwischen den Prozessen zu einer schlechten Maßgenauigkeit der Innentrommel und einer hohen Ausschussrate, in der Regel 3 %–5 %. Beispielsweise mussten die wasserabweisenden Löcher und Waschrippen auf frühen Waschmaschinen-Innentrommeln separat auf verschiedenen Werkzeugen gestanzt werden, was nicht nur zu geringer Effizienz, sondern auch zu großen relativen Positionsabweichungen zwischen Löchern und Rippen führte.

II. Verbundwerkzeuge: Integration von Prozessen zur anfänglichen Effizienzverbesserung

Mit der technologischen Entwicklung entstanden Verbundwerkzeuge. Sie können mehrere Stanzvorgänge gleichzeitig in einem Hub der Presse an derselben Station ausführen, z. B. Ausklinken und Stanzen, Ziehen und Stanzen usw. Am Beispiel der Bearbeitung des Bodens der Waschmaschinen-Innentrommel kann ein Verbundwerkzeug das Ausklinken und Bodensstanzen in einem Stanzvorgang ausführen, wodurch die Anzahl der Werkstückhandhabungs- und Repositionierungsvorgänge reduziert wird.

In Bezug auf die Kosten

Verbundwerkzeuge haben eine komplexe Struktur und einen hohen Konstruktions- und Fertigungsaufwand, daher sind ihre Kosten viel höher als die von Einzeloperationswerkzeugen. Ein Satz Verbundwerkzeuge kostet etwa 50.000–150.000 Yuan, und die passenden mittelpräzisen Pressen liegen zwischen 300.000 und 800.000 Yuan. Die gesamte Anfangsinvestition ist höher als bei der Kombination von Einzeloperationswerkzeugen, aber niedriger als bei der Kombination von Folgeverbundwerkzeugen.

In Bezug auf die Effizienz

Im Vergleich zu Einzeloperationswerkzeugen verbessern Verbundwerkzeuge die Produktionseffizienz erheblich. Der stündliche Ausstoß einer einzelnen Vorrichtung kann 150–300 Stück erreichen, und der Produktionszyklus wird stark verkürzt. Da mehrere Prozesse auf demselben Werkzeug abgeschlossen werden, ist die Werkstückpositionierung präzise, die Maßgenauigkeit wird deutlich verbessert und die Ausschussrate wird auf 1 %–3 % reduziert. Wenn jedoch ein Verbundwerkzeug ausfällt, erhöhen sich die Wartungsschwierigkeiten und die Ausfallzeiten erheblich, was den Produktionsfortschritt in gewissem Umfang beeinträchtigt.

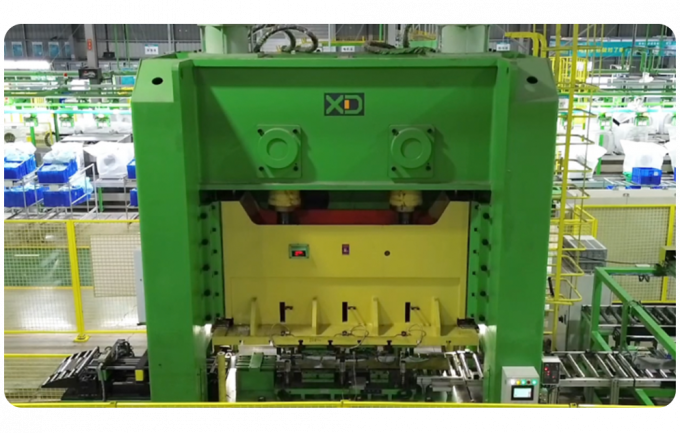

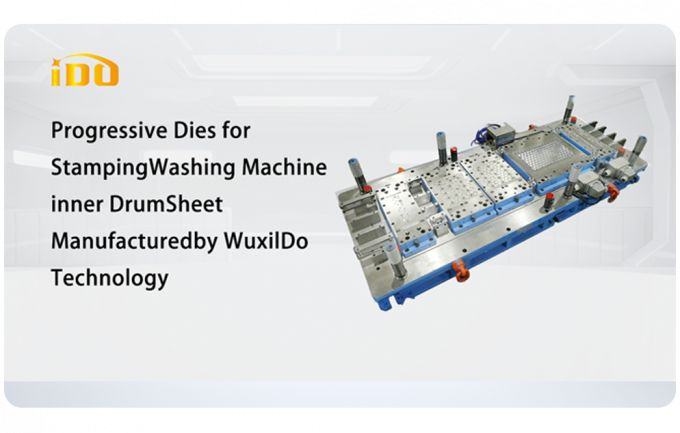

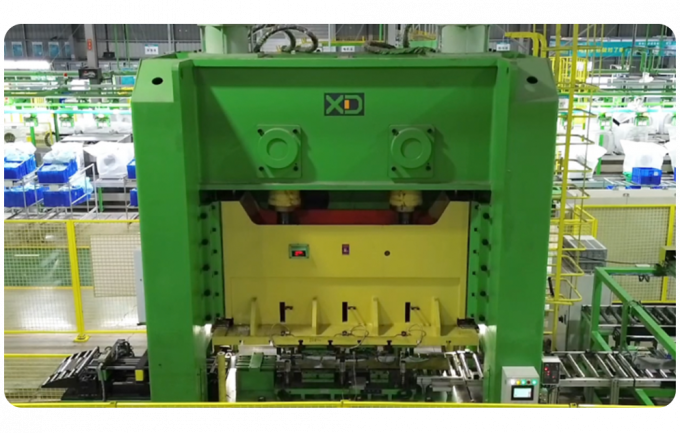

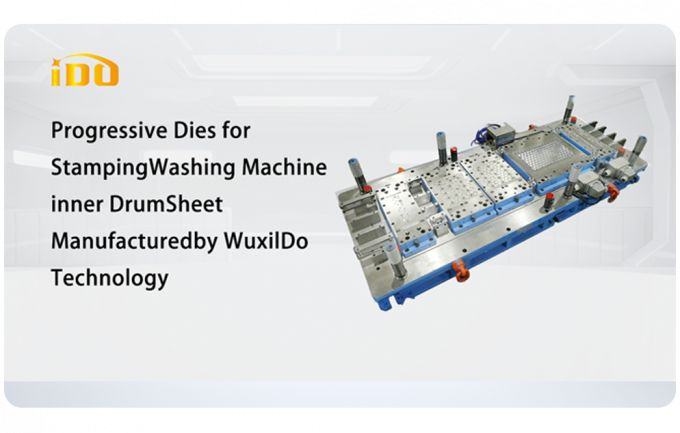

III. Folgeverbundwerkzeuge: Kontinuierliches Stanzen für effiziente Massenproduktion

Das Aufkommen von Folgeverbundwerkzeugen (Endloswerkzeugen) hat die Produktionsweise von Waschmaschinen-Innentrommeln grundlegend verändert. Sie sind mit mehreren Stationen entlang der Blechzuführrichtung ausgestattet, und verschiedene Stationen können sequenziell mehrere Stanzvorgänge in einem Hub der Presse ausführen. Am Beispiel der Bearbeitung von Innentrommelwandrohlingen können Folgeverbundwerkzeuge Prozesse wie Stanzen, Trimmen und Rippenpressen sequenziell ausführen und so eine kontinuierliche automatisierte Produktion realisieren.

In Bezug auf die Kosten

Folgeverbundwerkzeuge erfordern eine enorme Anfangsinvestition. Ein Satz hochpräziser Folgeverbundwerkzeuge kostet in der Regel 500.000 Yuan. Sie haben extrem hohe Anforderungen an die Genauigkeit, Stabilität und Automatisierung der Presse. Aus der Perspektive der langfristigen Massenproduktion sinken jedoch die Werkzeugzuordnungskosten pro Produkt allmählich.

In Bezug auf die Effizienz

Folgeverbundwerkzeuge verbessern die Produktionseffizienz erheblich, mit Stanzgeschwindigkeiten von Dutzenden oder sogar Hunderten von Malen pro Minute. Der stündliche Ausstoß einer einzelnen Vorrichtung kann 500–1.000 Stück erreichen, was sie für die groß angelegte Massenproduktion geeignet macht. Gleichzeitig kann durch Präzisionszuführvorrichtungen und Werkzeugpositionierungssysteme die Maßgenauigkeit der Innentrommel ±0,1 mm oder höher erreichen, wodurch eine gute Produktkonsistenz gewährleistet wird. Darüber hinaus können Folgeverbundwerkzeuge die Materialausnutzung effektiv verbessern, die in der Regel 5 %–10 % höher ist als bei Einzeloperationswerkzeugen, wodurch die Produktionskosten gesenkt werden.IV. Überlegungen zur Auswahl von Stanzwerkzeugen

(I) Produktionsmaßstab

Kleinserienfertigung: Einzeloperationswerkzeuge und einfache Verbundwerkzeuge, die mit gewöhnlichen Pressen kombiniert werden, können die Anforderungen erfüllen. Die Investition in die Ausrüstung ist gering, und der Werkzeugwechsel ist flexibel, was sie für die Produktion von neuen Produkten oder die Produktion von Kleinserien geeignet macht. Die Kombination von Einzeloperationswerkzeugen kann den monatlichen Ausstoß von Tausenden von Stück erfüllen, und die Kombination von Verbundwerkzeugen kann einen monatlichen Ausstoß von 10.000–30.000 Stück bewältigen.

Mittlere Serienfertigung: Verbundwerkzeuge, die mit mittelpräzisen Pressen kombiniert werden, sind besser geeignet, da sie eine gewisse Produktionseffizienz gewährleisten und gleichzeitig die Kosten kontrollieren können. Sie können den monatlichen Ausstoß von 30.000–100.000 Stück erfüllen.

Großserienfertigung: Folgeverbundwerkzeuge müssen mit Hochgeschwindigkeits- und hochpräzisen automatisierten Pressen kombiniert werden, um eine effiziente und stabile Großserienproduktion zu erreichen, die den monatlichen Ausstoß von mehr als 100.000 Stück erfüllen kann.

(II) Produktpräzisionsanforderungen

Gewöhnliche Präzisionsprodukte: Für Produkte mit einer Präzisionsanforderung von ±0,3 mm oder höher können Verbundwerkzeuge oder Folgeverbundwerkzeuge, die mit gewöhnlichen Präzisionspressen kombiniert werden, die Anforderungen erfüllen.

Hochpräzisionsprodukte: Für Produkte mit einer Präzisionsanforderung von ±0,1 mm oder weniger, wie z. B. hochwertige Waschmaschinen-Innentrommeln, sind hochpräzise Folgeverbundwerkzeuge und Präzisionspressen erforderlich, und die Genauigkeit des Pressenschlittens, die Parallelität und andere Indikatoren müssen den entsprechenden Standards entsprechen.

(III) Kostenbudget

Beschaffungskosten für Geräte: Einzeloperationswerkzeuge und gewöhnliche Pressen haben die niedrigsten Kosten, mit einer Anfangsinvestition von etwa 100.000–300.000 Yuan. Verbundwerkzeuge und mittelpräzise Pressen folgen, mit einer Investition von 300.000–800.000 Yuan. Folgeverbundwerkzeuge und automatisierte Werkzeuge, die mit hochpräzisen automatisierten Pressen kombiniert werden, haben die höchsten Kosten, mit einer Investition von über 1.000.000 Yuan.

VI. Zusammenfassung

Stanzwerkzeuge für Waschmaschinen-Innentrommelbleche haben von den frühen Einzeloperationswerkzeugen bis zu den heutigen automatisierten Werkzeugen enorme Veränderungen in Bezug auf Kosten und Effizienz erfahren. Einzeloperationswerkzeuge haben niedrige Kosten, aber eine geringe Effizienz, geeignet für Kleinserien und geringe Präzisionsanforderungen. Verbundwerkzeuge haben die Effizienz und Präzision mit moderaten Kosten verbessert, geeignet für die mittlere Serienproduktion. Folgeverbundwerkzeuge haben eine hohe Effizienz und Präzision, aber hohe Kosten, geeignet für die groß angelegte, hochpräzise Produktion. Bei der Auswahl von Stanzwerkzeugen müssen Kunden Faktoren wie Produktionsmaßstab, Produktpräzision, Kostenbudget und die technische Stärke des Unternehmens umfassend berücksichtigen und die am besten geeignete Geräte- und Werkzeugkombination auswählen, um sich im harten Wettbewerb auf dem Markt einen Vorteil zu verschaffen.

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!  Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!