W dziedzinie produkcji pralek, bęben wewnętrzny, jako kluczowy komponent, bezpośrednio wpływa na wydajność i żywotność pralki. Innowacje technologiczne w zakresie wykrojników do blach bębna wewnętrznego nie tylko przyspieszyły postęp w procesach produkcji bębnów wewnętrznych, ale także dostarczyły producentom pralek więcej możliwości wyboru sprzętu. Niniejszy artykuł szczegółowo przedstawi ewolucję wykrojników do blach bębna wewnętrznego pralek i dostarczy klientom wskazówek przy wyborze wykrojników, uwzględniając takie aspekty jak koszty i wydajność.

I. Wczesne wykrojniki jednooperacyjne: Budowanie fundamentów prostotą i praktycznością

We wczesnym etapie produkcji bębnów wewnętrznych pralek dominowały wykrojniki jednooperacyjne. Wykrojniki te mają prostą strukturę i mogą wykonać tylko jeden proces tłoczenia w jednym skoku prasy, na przykład czyste wykrawanie, wycinanie lub gięcie. Biorąc za przykład proces wykrawania, wykrojnik składa się tylko z wykrojnika i matrycy do wykrawania. Blacha metalowa jest umieszczana na matrycy, a prasa napędza wykrojnik w dół, aby wyciąć wymagane otwory.

Pod względem kosztów

Wykrojniki jednooperacyjne mają niskie koszty projektowania i produkcji. Zestaw prostych wykrojników jednooperacyjnych kosztuje zazwyczaj od 5 000 do 30 000 juanów. Pasująca zwykła prasa jest również przystępna cenowo, zazwyczaj w zakresie od 100 000 do 300 000 juanów. Początkowa inwestycja w sprzęt jest niewielka, co sprawia, że nadaje się on dla małych przedsiębiorstw z ograniczonymi środkami.

Pod względem wydajności

Wydajność produkcji jest niezwykle niska. Ponieważ bęben wewnętrzny wymaga wielu procesów do ukończenia, wykrojniki muszą być wymieniane, a przedmioty obrabiane przenoszone między każdym procesem. Godzinna wydajność pojedynczego urządzenia wynosi zazwyczaj 50–100 sztuk. Ponadto kumulacja błędów pozycjonowania między procesami prowadzi do słabej dokładności wymiarowej bębna wewnętrznego i wysokiego wskaźnika złomu, zazwyczaj 3%–5%. Na przykład otwory hydrofobowe i żebra do prania na wczesnych bębnach wewnętrznych pralek musiały być wykrawane na różnych wykrojnikach oddzielnie, co skutkowało nie tylko niską wydajnością, ale także dużymi odchyleniami położenia otworów i żeber.

II. Wykrojniki złożone: Integracja procesów dla początkowej poprawy wydajności

Wraz z rozwojem technologicznym pojawiły się wykrojniki złożone. Mogą one wykonywać wiele procesów tłoczenia jednocześnie w jednym skoku prasy na tej samej stacji, takich jak łączenie wykrawania i wycinania, łączenie ciągnienia i wykrawania itp. Biorąc za przykład obróbkę dna bębna wewnętrznego pralki, wykrojnik złożony może wykonać wycinanie i wykrawanie dna w jednym tłoczeniu, zmniejszając liczbę operacji przenoszenia i repozycjonowania przedmiotu obrabianego.

Pod względem kosztów

Wykrojniki złożone mają złożoną strukturę i wysoki stopień trudności projektowania i produkcji, dlatego ich koszt jest znacznie wyższy niż w przypadku wykrojników jednooperacyjnych. Zestaw wykrojników złożonych kosztuje około 50 000–150 000 juanów, a pasująca prasa średniej precyzji kosztuje od 300 000 do 800 000 juanów. Całkowita początkowa inwestycja jest wyższa niż w przypadku kombinacji wykrojników jednooperacyjnych, ale niższa niż w przypadku kombinacji wykrojników progresywnych.

Pod względem wydajności

W porównaniu z wykrojnikami jednooperacyjnymi, wykrojniki złożone znacznie poprawiają wydajność produkcji. Godzinna wydajność pojedynczego urządzenia może osiągnąć 150–300 sztuk, a cykl produkcyjny jest znacznie skrócony. Ponieważ wiele procesów jest wykonywanych na tym samym wykrojniku, pozycjonowanie przedmiotu obrabianego jest dokładne, dokładność wymiarowa jest znacznie poprawiona, a wskaźnik złomu zmniejsza się do 1%–3%. Jednak w przypadku awarii wykrojnika złożonego trudności konserwacyjne i przestoje znacznie wzrastają, co w pewnym stopniu wpłynie na postęp produkcji.

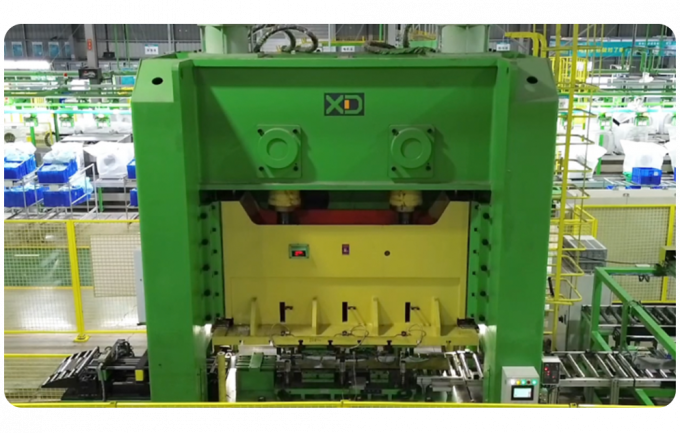

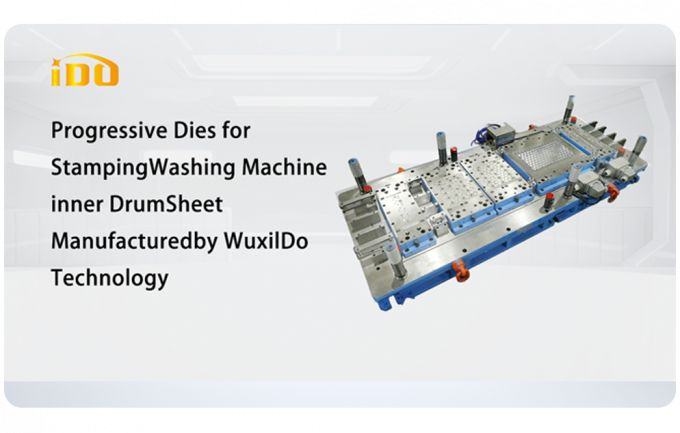

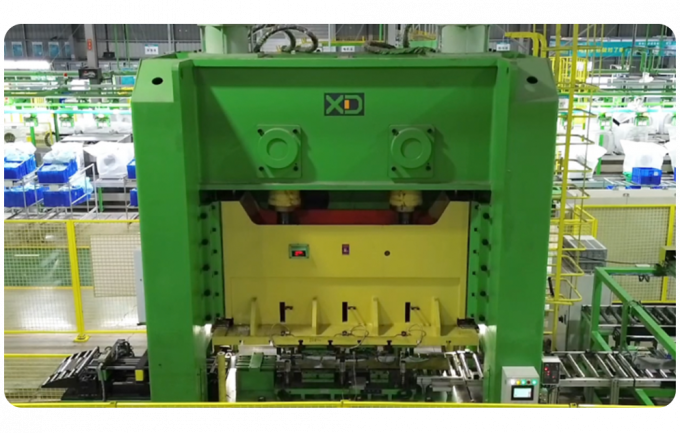

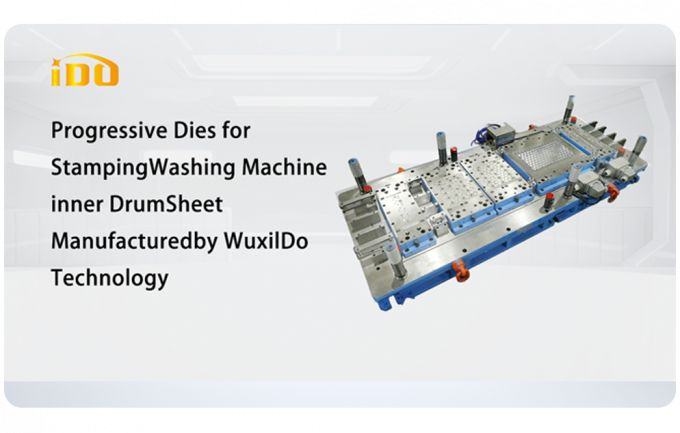

III. Wykrojniki progresywne: Ciągłe tłoczenie dla wydajnej produkcji masowej

Pojawienie się wykrojników progresywnych (wykrojników ciągłych) całkowicie zmieniło tryb produkcji bębnów wewnętrznych pralek. Są one wyposażone w wiele stacji wzdłuż kierunku podawania blachy, a różne stacje mogą sekwencyjnie wykonywać wiele procesów tłoczenia w jednym skoku prasy. Biorąc za przykład obróbkę wykrojów ścian bębna wewnętrznego, wykrojniki progresywne mogą sekwencyjnie wykonywać procesy takie jak wykrawanie, przycinanie i prasowanie żeber, realizując ciągłą zautomatyzowaną produkcję.

Pod względem kosztów

Wykrojniki progresywne wymagają ogromnej początkowej inwestycji. Zestaw precyzyjnych wykrojników progresywnych kosztuje zazwyczaj 500 000 juanów. Mają one bardzo wysokie wymagania dotyczące dokładności, stabilności i automatyzacji prasy. Jednak z perspektywy długoterminowej produkcji masowej, koszt alokacji wykrojników na produkt będzie stopniowo spadał.

Pod względem wydajności

Wykrojniki progresywne znacznie poprawiają wydajność produkcji, z prędkością tłoczenia kilkudziesięciu, a nawet setek razy na minutę. Godzinna wydajność pojedynczego urządzenia może osiągnąć 500–1000 sztuk, co sprawia, że nadają się one do produkcji masowej na dużą skalę. Jednocześnie, dzięki precyzyjnym urządzeniom podającym i systemom pozycjonowania wykrojników, dokładność wymiarowa bębna wewnętrznego może osiągnąć ±0,1 mm lub więcej, zapewniając dobrą spójność produktu. Ponadto wykrojniki progresywne mogą skutecznie poprawić wykorzystanie materiału, które jest ogólnie o 5%–10% wyższe niżniż w przypadku wykrojników jednooperacyjnych, zmniejszając tym samym koszty produkcji.

IV. Kwestie do rozważenia przy wyborze wykrojników

(I) Skala produkcji

Produkcja małoseryjna: Wykrojniki jednooperacyjne i proste wykrojniki złożone dopasowane do zwykłych pras mogą zaspokoić potrzeby. Inwestycja w sprzęt jest niewielka, a wymiana wykrojników jest elastyczna, co sprawia, że nadają się one do produkcji próbnej nowych produktów lub produkcji na małe zamówienia. Kombinacja wykrojników jednooperacyjnych może zaspokoić miesięczne zapotrzebowanie na tysiące sztuk, a kombinacja wykrojników złożonych może obsłużyć miesięczną produkcję na poziomie 10 000–30 000 sztuk.

Produkcja średnioseryjna: Wykrojniki złożone dopasowane do pras średniej precyzji są bardziej odpowiednie, ponieważ mogą zapewnić określoną wydajność produkcji przy jednoczesnej kontroli kosztów. Mogą zaspokoić miesięczne zapotrzebowanie na poziomie 30 000–100 000 sztuk.

Produkcja wielkoseryjna: Wykrojniki progresywne muszą być połączone z szybkimi, precyzyjnymi zautomatyzowanymi prasami, aby osiągnąć wydajną i stabilną produkcję na dużą skalę, która może zaspokoić miesięczne zapotrzebowanie na ponad 100 000 sztuk.

(II) Wymagania dotyczące precyzji produktu

Produkty o zwykłej precyzji: W przypadku produktów o wymaganej precyzji ±0,3 mm lub wyższej, wykrojniki złożone lub progresywne dopasowane do pras o zwykłej precyzji mogą spełnić wymagania.

Produkty o wysokiej precyzji: W przypadku produktów o wymaganej precyzji ±0,1 mm lub niższej, takich jak wysokiej klasy bębny wewnętrzne pralek, wymagane są precyzyjne wykrojniki progresywne i prasy precyzyjne, a dokładność suwaka prasy, równoległość i inne wskaźniki muszą spełniać odpowiednie standardy.

(III) Budżet kosztów

Koszt zakupu sprzętu: Wykrojniki jednooperacyjne i zwykłe prasy mają najniższy koszt, z początkową inwestycją około 100 000–300 000 juanów. Wykrojniki złożone i prasy średniej precyzji są następne, z inwestycją w wysokości 300 000–800 000 juanów. Wykrojniki progresywne i zautomatyzowane wykrojniki dopasowane do precyzyjnych zautomatyzowanych pras mają najwyższy koszt, z inwestycją przekraczającą 1 000 000 juanów.

VI. Podsumowanie

Wykrojniki do blach bębna wewnętrznego pralek przeszły ogromne zmiany w zakresie kosztów i wydajności, od wczesnych wykrojników jednooperacyjnych do dzisiejszych zautomatyzowanych wykrojników. Wykrojniki jednooperacyjne mają niskie koszty, ale niską wydajność, odpowiednie dla małoseryjnych, niskoprezcyjnych potrzeb. Wykrojniki złożone poprawiły wydajność i precyzję przy umiarkowanych kosztach, odpowiednie do produkcji średnioseryjnej. Wykrojniki progresywne mają wysoką wydajność i precyzję, ale wysokie koszty, odpowiednie do produkcji wielkoseryjnej o wysokiej precyzji. Przy wyborze wykrojników klienci muszą kompleksowo rozważyć takie czynniki, jak skala produkcji, precyzja produktu, budżet kosztów i siła techniczna przedsiębiorstwa, oraz wybrać najbardziej odpowiednie połączenie sprzętu i wykrojników, aby zyskać przewagę w ostrej konkurencji rynkowej.

Twoja wiadomość musi mieć od 20 do 3000 znaków!

Twoja wiadomość musi mieć od 20 do 3000 znaków! Proszę sprawdzić email!

Proszę sprawdzić email!  Twoja wiadomość musi mieć od 20 do 3000 znaków!

Twoja wiadomość musi mieć od 20 do 3000 znaków! Proszę sprawdzić email!

Proszę sprawdzić email!