Nel campo della produzione di lavatrici, il cestello interno, in quanto componente fondamentale, influisce direttamente sulle prestazioni e sulla durata della lavatrice. L'innovazione tecnologica degli stampi per la lamiera del cestello interno non solo ha promosso il progresso dei processi di produzione del cestello interno, ma ha anche fornito maggiori considerazioni per i produttori di lavatrici nella scelta delle attrezzature. Questo articolo introdurrà in dettaglio l'evoluzione degli stampi per la lamiera del cestello interno della lavatrice e fornirà riferimenti ai clienti nella scelta degli stampi da dimensioni quali costi ed efficienza.

I. Stampi a operazione singola iniziali: porre le basi con semplicità e praticità

Nella fase iniziale della produzione del cestello interno della lavatrice, dominavano gli stampi a operazione singola. Questi stampi hanno una struttura semplice e possono completare un solo processo di stampaggio in una corsa della pressa, come la punzonatura pura, lo sbavatura o la piegatura. Prendendo come esempio il processo di punzonatura, lo stampo ha solo un punzone e una matrice per la punzonatura. Una lamiera metallica viene posizionata sulla matrice e la pressa spinge il punzone verso il basso per tagliare i fori necessari.

In termini di costi

Gli stampi a operazione singola hanno bassi costi di progettazione e produzione. Un set di semplici stampi a operazione singola di solito costa tra 5.000 e 30.000 yuan. Anche la pressa ordinaria corrispondente è conveniente, generalmente compresa tra 100.000 e 300.000 yuan. L'investimento iniziale in attrezzature è piccolo, il che lo rende adatto alle piccole imprese con fondi limitati.

In termini di efficienza

L'efficienza produttiva è estremamente bassa. Poiché un cestello interno richiede più processi per essere completato, è necessario sostituire gli stampi e spostare i pezzi tra ogni processo. La produzione oraria di un singolo dispositivo è di solito 50–100 pezzi. Inoltre, l'accumulo di errori di posizionamento tra i processi porta a una scarsa precisione dimensionale del cestello interno e a un'elevata percentuale di scarti, generalmente del 3%–5%. Ad esempio, i fori idrorepellenti e le nervature di lavaggio sui primi cestelli interni delle lavatrici dovevano essere stampati separatamente su stampi diversi, il che non solo comportava una bassa efficienza, ma anche grandi deviazioni di posizione relativa tra fori e nervature.

II. Stampi composti: integrazione dei processi per un miglioramento iniziale dell'efficienza

Con lo sviluppo tecnologico, sono emersi gli stampi composti. Possono completare più processi di stampaggio contemporaneamente in una corsa della pressa nella stessa stazione, come la composizione di sbavatura e punzonatura, la composizione di trafilatura e punzonatura, ecc. Prendendo come esempio la lavorazione del fondo del cestello interno della lavatrice, uno stampo composto può completare la sbavatura e la punzonatura del fondo in un'unica stampigliatura, riducendo il numero di operazioni di movimentazione e riposizionamento del pezzo.

In termini di costi

Gli stampi composti hanno una struttura complessa e un'elevata difficoltà di progettazione e produzione, quindi il loro costo è molto più elevato di quello degli stampi a operazione singola. Un set di stampi composti costa circa 50.000–150.000 yuan e la pressa di media precisione corrispondente varia da 300.000 a 800.000 yuan. L'investimento iniziale complessivo è superiore a quello della combinazione di stampi a operazione singola, ma inferiore a quello della combinazione di stampi progressivi.

In termini di efficienza

Rispetto agli stampi a operazione singola, gli stampi composti migliorano significativamente l'efficienza produttiva. La produzione oraria di un singolo dispositivo può raggiungere i 150–300 pezzi e il ciclo di produzione è notevolmente ridotto. Poiché più processi vengono completati sullo stesso stampo, il posizionamento del pezzo è preciso, la precisione dimensionale è significativamente migliorata e la percentuale di scarti è ridotta all'1%–3%. Tuttavia, una volta che uno stampo composto si guasta, la difficoltà di manutenzione e i tempi di inattività aumentano in modo significativo, il che influirà in una certa misura sull'avanzamento della produzione.

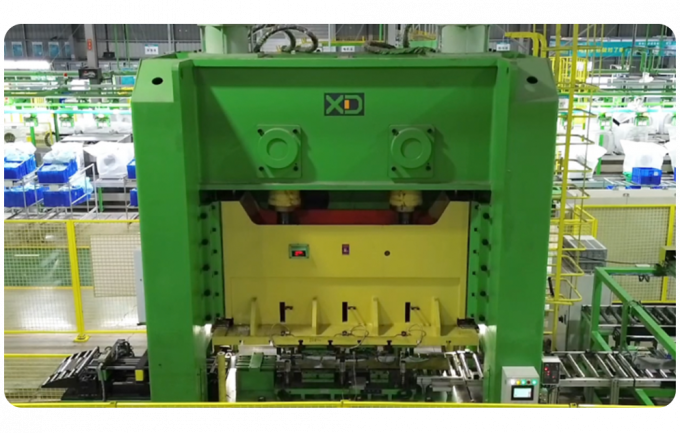

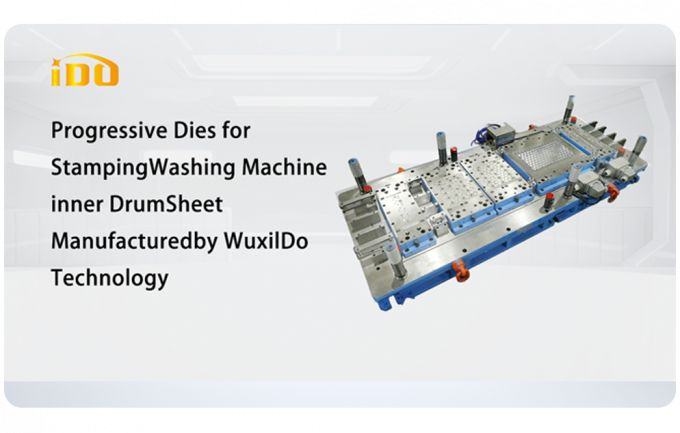

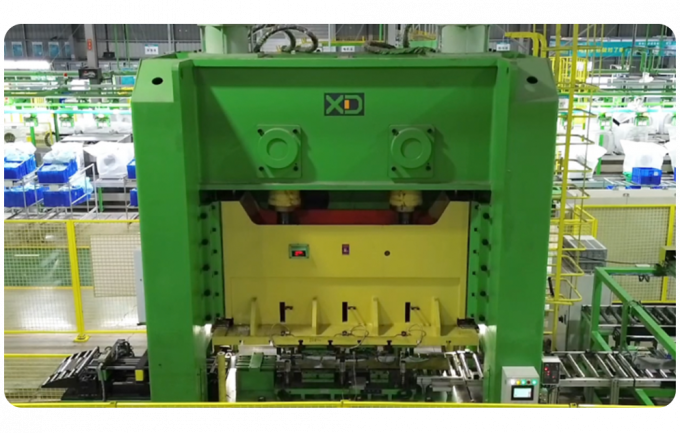

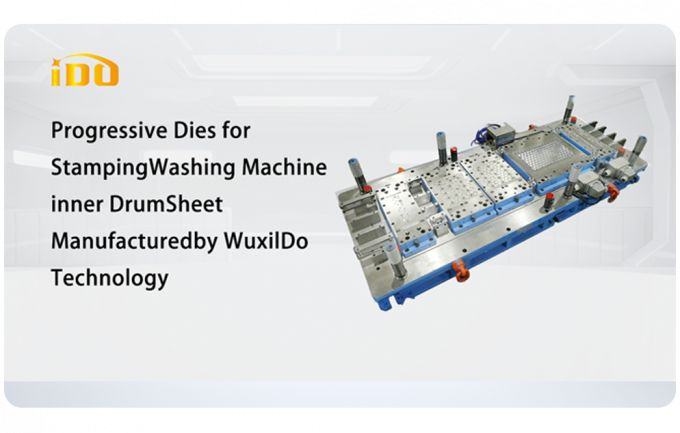

III. Stampi progressivi: stampaggio continuo per una produzione di massa efficiente

L'avvento degli stampi progressivi (stampi continui) ha completamente cambiato la modalità di produzione dei cestelli interni delle lavatrici. Sono dotati di più stazioni lungo la direzione di alimentazione del grezzo e diverse stazioni possono completare sequenzialmente più processi di stampaggio in una corsa della pressa. Prendendo come esempio la lavorazione dei grezzi della parete del cestello interno, gli stampi progressivi possono completare sequenzialmente processi come punzonatura, rifilatura e pressatura delle nervature, realizzando una produzione automatizzata continua.

In termini di costi

Gli stampi progressivi richiedono un enorme investimento iniziale. Un set di stampi progressivi di alta precisione di solito costa 500.000 yuan. Hanno requisiti estremamente elevati per la precisione, la stabilità e l'automazione della pressa. Tuttavia, dal punto di vista della produzione di massa a lungo termine, il costo di allocazione dello stampo per prodotto diminuirà gradualmente.

In termini di efficienza

Gli stampi progressivi migliorano notevolmente l'efficienza produttiva, con velocità di stampaggio di decine o addirittura centinaia di volte al minuto. La produzione oraria di un singolo dispositivo può raggiungere i 500–1.000 pezzi, rendendoli adatti alla produzione di massa su larga scala. Allo stesso tempo, attraverso dispositivi di alimentazione di precisione e sistemi di posizionamento dello stampo, la precisione dimensionale del cestello interno può raggiungere ±0,1 mm o superiore, garantendo una buona consistenza del prodotto. Inoltre, gli stampi progressivi possono migliorare efficacemente l'utilizzo dei materiali, che è generalmente superiore del 5%–10%a quello degli stampi a operazione singola, riducendo così i costi di produzione.

IV. Considerazioni per la scelta degli stampi

(I) Scala di produzione

Produzione in piccoli lotti: gli stampi a operazione singola e gli stampi composti semplici abbinati a presse ordinarie possono soddisfare le esigenze. L'investimento in attrezzature è piccolo e la sostituzione degli stampi è flessibile, rendendoli adatti alla produzione di prova di nuovi prodotti o alla produzione di piccoli ordini. La combinazione di stampi a operazione singola può soddisfare la domanda di produzione mensile di migliaia di pezzi e la combinazione di stampi composti può gestire una produzione mensile di 10.000–30.000 pezzi.

Produzione in lotti medi: gli stampi composti abbinati a presse di media precisione sono più appropriati, in quanto possono garantire una certa efficienza produttiva controllando al contempo i costi. Possono soddisfare la domanda di produzione mensile di 30.000–100.000 pezzi.

Produzione in lotti grandi: gli stampi progressivi devono essere abbinati a presse automatizzate ad alta velocità e alta precisione per ottenere una produzione su larga scala efficiente e stabile, che può soddisfare la domanda di produzione mensile di oltre 100.000 pezzi.

(II) Requisiti di precisione del prodotto

Prodotti di precisione ordinaria: per i prodotti con un requisito di precisione di ±0,3 mm o superiore, gli stampi composti o gli stampi progressivi abbinati a presse di precisione ordinaria possono soddisfare i requisiti.

Prodotti di alta precisione: per i prodotti con un requisito di precisione di ±0,1 mm o inferiore, come i cestelli interni delle lavatrici di fascia alta, sono necessari stampi progressivi di alta precisione e presse di precisione e la precisione del cursore della pressa, il parallelismo e altri indicatori devono soddisfare gli standard corrispondenti.

(III) Budget dei costi

Costo di acquisto delle attrezzature: gli stampi a operazione singola e le presse ordinarie hanno il costo più basso, con un investimento iniziale di circa 100.000–300.000 yuan. Gli stampi composti e le presse di media precisione sono i successivi, con un investimento di 300.000–800.000 yuan. Gli stampi progressivi e gli stampi automatizzati abbinati a presse automatizzate ad alta precisione hanno il costo più elevato, con un investimento di oltre 1.000.000 di yuan.

VI. Riepilogo

Gli stampi per la lamiera del cestello interno della lavatrice hanno subito enormi cambiamenti in termini di costi ed efficienza, dai primi stampi a operazione singola agli stampi automatizzati odierni. Gli stampi a operazione singola hanno costi bassi ma bassa efficienza, adatti a esigenze di piccoli lotti e bassa precisione. Gli stampi composti hanno migliorato l'efficienza e la precisione con costi moderati, adatti alla produzione in lotti medi. Gli stampi progressivi hanno alta efficienza e precisione ma costi elevati, adatti a esigenze di produzione su larga scala e alta precisione. Quando si scelgono gli stampi, i clienti devono considerare in modo completo fattori quali la scala di produzione, la precisione del prodotto, il budget dei costi e la forza tecnica dell'impresa e selezionare l'attrezzatura e la combinazione di stampi più adatte per ottenere un vantaggio nella feroce concorrenza del mercato.

Il tuo messaggio deve contenere da 20 a 3000 caratteri!

Il tuo messaggio deve contenere da 20 a 3000 caratteri! Si prega di controllare la tua email!

Si prega di controllare la tua email!  Il tuo messaggio deve contenere da 20 a 3000 caratteri!

Il tuo messaggio deve contenere da 20 a 3000 caratteri! Si prega di controllare la tua email!

Si prega di controllare la tua email!